دستگاه واترجت برش : بررسی صفرتا 100 دستگاه برش واترجت

دستگاه واترجت چیست ؟ به طور ساده میتوان گفت جت آب یا واترجت ، دستگاه برشی است که با استفاده از آب فشار قوی ؛ قطعات فلزی و غیر فلزی شامل : سنگ ، فلز ،پلاستیک ، شیشه و غیره را برش می دهد . نام دیگر این دستگاه واتر جت (water Jet) می باشد . در ادامه به بررسی جامع دستگاه واترجت میپردازیم.

نکته ای که باید به آن توجه شود این است که واتر جتی که تمام مواد تشکیل دهنده آن از آب است برای برش قطعات غیر فلزی مورد استفاده قرار می گیرد، لذا برای برش فلزات ذراتی ساینده به آب اضافه میشود که پتانسیل برش قطعات سخت را پیدا کند که اصطلاحا به آن جت آب ساینده می گویند .

قطعات سازنده دستگاه water jet (معمولی ، ساینده )

به صورت کلی قطعات سازنده این دستگاه به شرح زیر است :

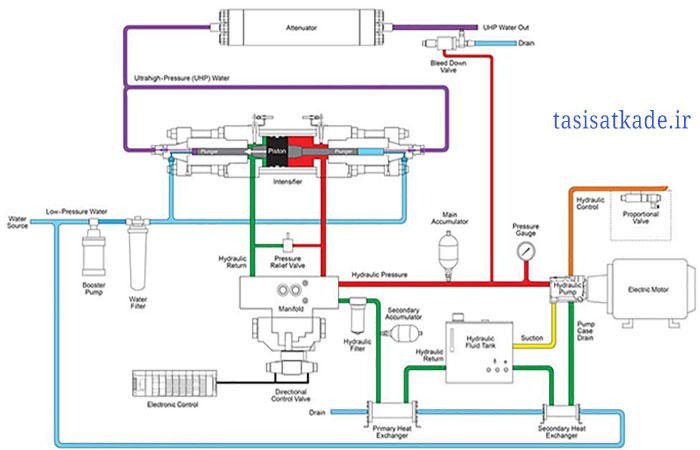

- واحد هیدرولیک water Jet

- واحد تشدید کننده

- اکومولاتور

- فیلترها

- خطوط جابجایی آب

- شیر قطع و وصل جریان آب

- نازل واترجت

- نگهدارنده

واحد هیدرولیک water Jet

در قسمت واحد هیدرولیک این دستگاه یک پمپ از نوع هیدرولیک با قابلیت جا به جایی و متغییر با جبران کننده فشار وارد به دستگاه قرار دارد که عمدتا میتوان فشار آن را روی 20 مگاپاسکال تنظیم نمود.

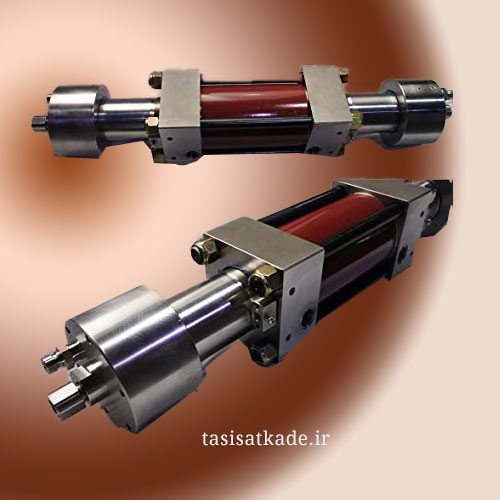

تشدید کننده water Jet

در این دستگاه سیلندر و پیستونی متصل که برای افزایش قدرت و فشار آب تا حدود 380 مگاپاسکال قابلیت تنظیم دارد را تشدید کننده مینامند.

نحوه کار تشدید کننده :

عملکرد تشدید کننده به این صورت است که مقدار اندکی آب وارد پیستون شده و با قدرت زیاد حرکات پیستون، از تشدید کننده خارج میشود .در این هنگام اگر پیستون به سمت راست باشد جریان پر فشار از سمت راست خارج میشود و جریان آب کم فشار از سمت مخالف یعنی چپ خارج میشود و در مسیر برگشت عملیاتی برعکس صورت می گیرد؛ به این صورت که جریان فشار کم از سمت راست وارد و جریان پر فشار از چپ خارج خواهد شد.

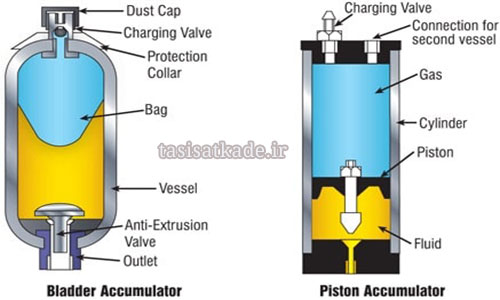

اکومولاتور water Jet

هنگامی که آب وارد پیستون می شود، تحت فشار زیاد این قطعه ، دچار تراکم زیادی می شود و از این رو نوساناتی به دلیل فشار زیاد آب خروجی وجود خواهد داشت .

برای کم کردن این نوسان ها ، نرمال و یکنواخت کردن جریان خروجی، قطعه ای به نام اکومولاتور وجود دارد که هم راستای تشدید کننده ، تغییر فشار را به صورت مثبت و منفی تا 2.5 % کنترل می کند.

فیلترها (Filters)

زمانی که آب از نازل عبور کند ذرات و نا خالصی ها در آن به اوریفس داخل نازل صدمه وارد می کند به همین منظور، فیلتر ها وظیفه جداسازی این ذرات از آب را به صورت مکانیکی و تا اندازه 0.45 میکرومتر به عهده دارند .

خطوط جا به جایی آب مورد استفاده water jet

یکی دیگر از قطعات مهم در دستگاه واترجت ، که وظیفه جا به جایی آب مورد نیاز از مخزن اولیه تا قسمت برش را برعهده دارد راه های انتقال و جا به جایی آب نام دارد .

این خطوط دارای شلنگ منعطف ، لوله هایی سخت جنس و مفصل های انعطاف یافته می باشد که عموما ظرفیت این شلنگ ها تا 380 مگاپاسکال است.

نکته ای در مورد مفاصل در این قطعه که حائز اهمییت است این است که مفصل های منعطف که فنری شکل هستند مورد اطمینان تر از مفصل های چرخان می باشند ، ولیکن آزادی حرکتی آن کمتر از مفاصل چرخان است .

شیر قطع و وصل جریان

برای قطع و وصل کردن جریان آب در واتر جت از یک شیر هیدرولیکی که دارای دو طرف و موقعیت است استفاده می شود

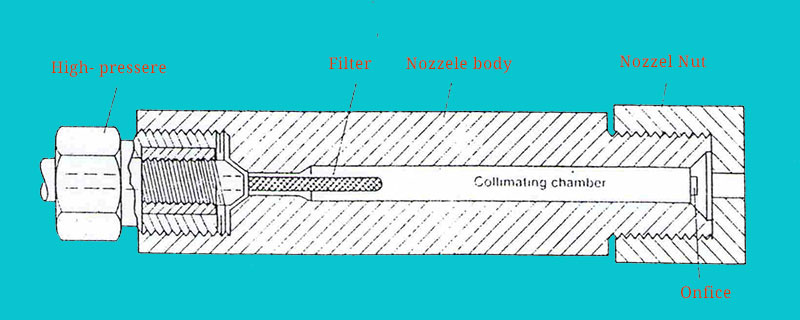

نازل واترجت (Waterjet nozzles)

برای درک بهتر ساختار و پیرامون این قطعه به عکس زیر توجه کنید :

نازل های جت ساینده مشابه نسخه معمولی خود هستند با این تفاوت که نازل جت ساینده دارای محل وارد سازی مواد ساینده به واتر جت هستند .

قسمت دیگری که نازل در خود جا داده اوریفیس است ،بهترین جنس این قطعه از الماس غیر طبیعی است که قطر آن حدود 0.075 می باشد . در دنیای امروز با توجه به هزینه های انبوه از اوریفیس هایی با جنس یاقوت استفاده می شود که طول عمر آن ده برابر کمتر از جنس الماس است.

نگهدارنده واتر جت

در پایان ،زمانی که دستگاه قطعه مورد نظر را برش داد و جریان فشار قوی از آن عبور کرد ، بدیهی است که قطعه ای باید این فشار قوی و خطرناک را کنترل کند به همین دلیل قطعه نگهدارنده یا Water jet Catcher در این دستگاه کار گذاشته شده است .وظیفه این قطعه کم کردن لرزش دستگاه حین برش و و کم کردن صدا و گرد و غبار است. .

تاریخچه دستگاه برش واترجت

در سال ۱۹۵۰ میلادی یک مهندس جنگلبانی، به نام Norman Franz برای اینکه بتواند یک الوار را برش دهد ، نوعی ساده از دستگاههای برش Water Jet را به کار گرفت . اما در عمل ، دانش فنی آن تا سال ۱۹۷۰ میلادی ، که فردی بنام Mohamed Hashish روشی برای اضافه کردن مواد ساینده به جتهای برنده آب را خلق کرد، پیشرفت برجستهای نکرده بود. [ویکیپدیا]

امروزه استفاده از دستگاه های جتهای آب در خیلی از حوزه های برشکاری نتیجه ای بی نظیر به دنبال دارد. دستگاه های برش WaterJet سبب تغییر در تولید بسیاری از محصولات صنعتی شده است.

انواع مختلفی از جتهای آب امروزه موجودند که شامل:

- جتهای آب ساده (بدون مواد افزوده)،

- جتهای آب به همراه مواد ساینده،

- جتهای آب ضربهای،

- جتهای کاویتاسیونی آب

- جتهای هیبرید هستند.

سوالات پرتکرار و مهم در خصوص دستگاه های واترجت

دستگاه واترجت یا Water Jet یک دستگاه برش است ، که عمل برش را با استفاده از فشار زیاد آب انجام میدهد و در صنایع مختلف و برای برش فلز و غیرفلزات کاربرد ویژه ای دارد.

امکان زاویه دهی به گوشه های خارجی، عدم نیاز به ابزارهای جانبی ، به وجود نیامدن تنش های حرارتی ، کاهش میزان آلودکی حین برش و غیره از مهم ترین مزایای استفاده از دستگاه برش واترجت می باشد.

به دلیل نوسان در بازار، قیمت دستگاه واترجت نیز همانند سایر اقلام بازار ثبات ندارد ، اما جهت استعلام قیمت میتوانید با ما تماس بگیرید. امکان خرید اقساطی و خرید وامی نیز وجود دارد.

مزایای دستگاه water Jet چیست ؟

- با این دستگاه امکان زاویه دهی به گوشه های خارجی با زاویه قائم و زاویه دهی کنج های داخلی با شعاع کم وجود دارد .

- به دلیل اینکه واتر جت یک دستگاه مستقل برشکاری است، نیاز به ابزار های جانبی نیست از این رو هزینه استفاده از سایر ابزار تا حد چشم گیری کم می شود.

- با استفاده از این دستگاه در پروسه کانتور بری دیگر نیازی به ایجاد کردن سوراخ اولیه نیست .

- یکی دیگر از مزایای این دستگاه به وجو نیامدن تنش های حرارتی می باشد .

- به دلیل اینکه بعد از برشکاری براده های مواد همراه آب از قسمت خروجی خارج می شوند ،میزان ، آلودگی به شدت کاهش می یابد.

- تمام مواد شامل فلزات و غیر فلزات را برش می دهد .

- به دلیل نازک بودن شیار دستگاه ماده خام هنگام برش هدر نمی شود ، و امکان ایجاد برش ظریف هم وجود دارد.

- همچنین میتوان چند لایه را همزمان با هم برش داد به طوری که تمام لایه ها با کیفیت و بدون مشکل باشند .

انواع برش دستگاه واترجت

- برش واترجت با آب خالص

- برش واترجت با آب ساینده

برش واتر جت با آب خالص :

این نوع برش برای موادی با جنس نرم مانند ، کاغذ ، پلاستیک ، پارچه و غیره می باشد و همچنین برای برخی مواد فلزی مانند ورقه های فلزی نیز کاربرد دارد .

این دستگاه برش که از آب خالص برای برش استفاده میکند دارای نازل برش ، شیر پنوماتیکی و لوله های باریک متصل به نازل است .

برش واتر جت با آب ساینده :

در این نوع برش همراه آب از مواد ساینده نیز استفاده می شود که برای برش مواد سخت مانند مواد معدنی ، فلز های سفت و سخت ، بتن و غیره مورد استفاده قرار میگیرد .

روش آن نیز به این صورت است که آب ، هوا و مواد ساینده با هم ترکیب شده و از راه نازل با فشار باعث برش می شود .

نکته :جنس بیشتر مواد ساینده از سیلیکون ، سیلیس و یا لعل می باشد که بسته به جنس ماشینی که در آن به کار میرود قابل تغییر است .

نکته ای حائز اهمییت در این مورد این است که اگر نسبت مواد ساینده کمتر یا بیشتر از آب مورد استفاده باشد راندمان کار به شدت افت میکند .

مزایای برش فلزات با دستگاه واترجت WATER JET :

- دقیق ترین و کاربردی ترین ماشین در امر برش فلزات واتر جت است که نسبت به سایر هم نوع هایش بسیار با صرفه تر عمل میکند.

- در گرما حاصل از برش کاری شکل برش تغییری نمیکند ،

- شیار های آن در مقابل سختی مواد کند نمی شود ،

- در ساختار ماده فلزی تغییری ایجاد نمیکند ،

- بدون آلودگی خطرناک و یا حتی دود و بخار ،

- دستگاه به بازسازی مجدد نیازی ندارد.

یکی دیگر از مزایای این دستگاه برش انواع سنگ برای تزئین سنگ فرش ها ، دیوار ها یا کف ،ایجاد نما ساختان ،ایجادلوگوهای سازمان ها و سنگ فرش ها می باشد .

این دستگاه میتواند سنگ هایی تا ضخامت بیست و پنج سانتی متر را نیز برش بدهد

مزایای برش سنگ با دستگاه واترجت

• ایجاد کردن سطحی صیقلی و عاری از هرگونه تیزی

• این دستگاه با وحود شیار های نازک و ظریف از هدر رفتن ماده جلوگیری میکند

• بدون هیچ آلودگی ناشی از برش

• این تیغه و شیار ها به هیچ عنوان کند نمیشود پس نیازی به تیز کردن آنها نخواهد بود

• ایجاد پیچیده ترین طرح ها بر روی سنگ، کاشی و مرمر

• این دستگاه حجم یا شکل ماده را تغییر نمیدهد

تاثیر عامل های متفاوت بر دستگاه WATER JET

ضخامت قطعه

زمانی که ضخامت قطعه افزایش پیدا کند کنترل دستگاه در محلی که از آن خارج می شود مشکل است و امکان شیب دار شدن یا لب پر شدن زیاد می شود .

میزان دقت میز کار

زمانی که میز کار دستگاه دقیق تر و محکم تر باشد ،کیفیت خروجی بالاتر می رود.

و بسیاری از عوامل دیگر که به آن پرداختیم .

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.